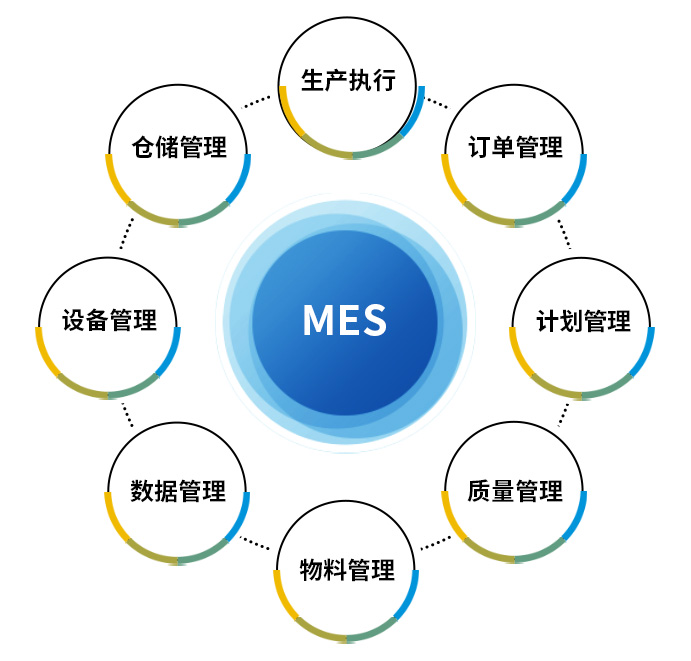

作为开启生产过程黑箱和联接ERP与生产车间管理的核心技术,MES已经得到愈来愈多的制造企业的高度重视和认可。MES的顺利实施和运用是企业达到提升生产效率、控制成本目的的关键。

MES系统优化了很多管理理念,然后根据这一宗旨根据系统赋能达到,所以MES系统可以算是精益管理宗旨和IT软件的有机结合。针对企业信息化发展战略的布局和需求分析并非要明确应用哪样IT方法,而是要察觉和分析企业的困扰和缺点,设计构思企业管理的蓝图。因此,MES系统在很大水平上是一个管理理念的赋能,应定制化实施,关键目的是在明确管理理念的前提下,提升数据传输的效率,降低工作人员的工作强度,提高数据的可追溯性。

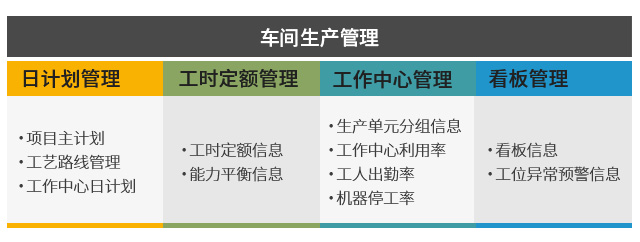

MES系统围绕车间生产制造管理、在制物料统计、车间模具寿命管控以及异常信息反馈沟通等问题进行需求深挖,分析每项需求并力求提炼出深层次的功能要求。

MES系统升级现场汇报,提高现场汇报数据准确性、及时性,优化现场管理 充分发挥MES汇报便捷灵活的特点,着力解决现场汇报、现场管理、信息传递等基层管理中出现的问题。

MES系统精炼汇报字段,简化汇报流程,合并类似操作。通过MES系统现场的细致调研,整理各生产汇报流程图,基于精益生产理念设计贴合现场的汇报方式。

MES系统细化现场物料管控,实现对现场物料的实时监控与状态预警,MES系统结合生产制造管理中的各汇报,细化各物料流转过程中的相关信息,并监控物料在各个节点、各个位置的状态并进行状态预警。

MES系统结合模具过程使用,设计相应的模具领用汇报进行节点管控,MES系统将模具寿命与生产汇报关联,统计各模具真实使用寿命,MES系统提供相应的数据查询使用报表方便相关管理技术人员查询及分析。

MES系统关注现场问题现场解决,对过程中出现的问题按照后台配置的流程进行自动监控,到时自动升级流程,MES系统记录过程处理时间节点便于管理人员进行统计分析,按照谁触发谁归档的原则实现闭环处理。

重庆达策MES系统不断吸收先进的管理理念优化提升,将企业精益的管理思想植入其中,构建智能制造的神经枢纽,改善现场管理模式,实现柔性协同、智慧互通,从而帮助企业实现“提质、降本、增效”,提高企业市场竞争力。

详情咨询请联系重庆达策400-8787-500